Лазерная очистка

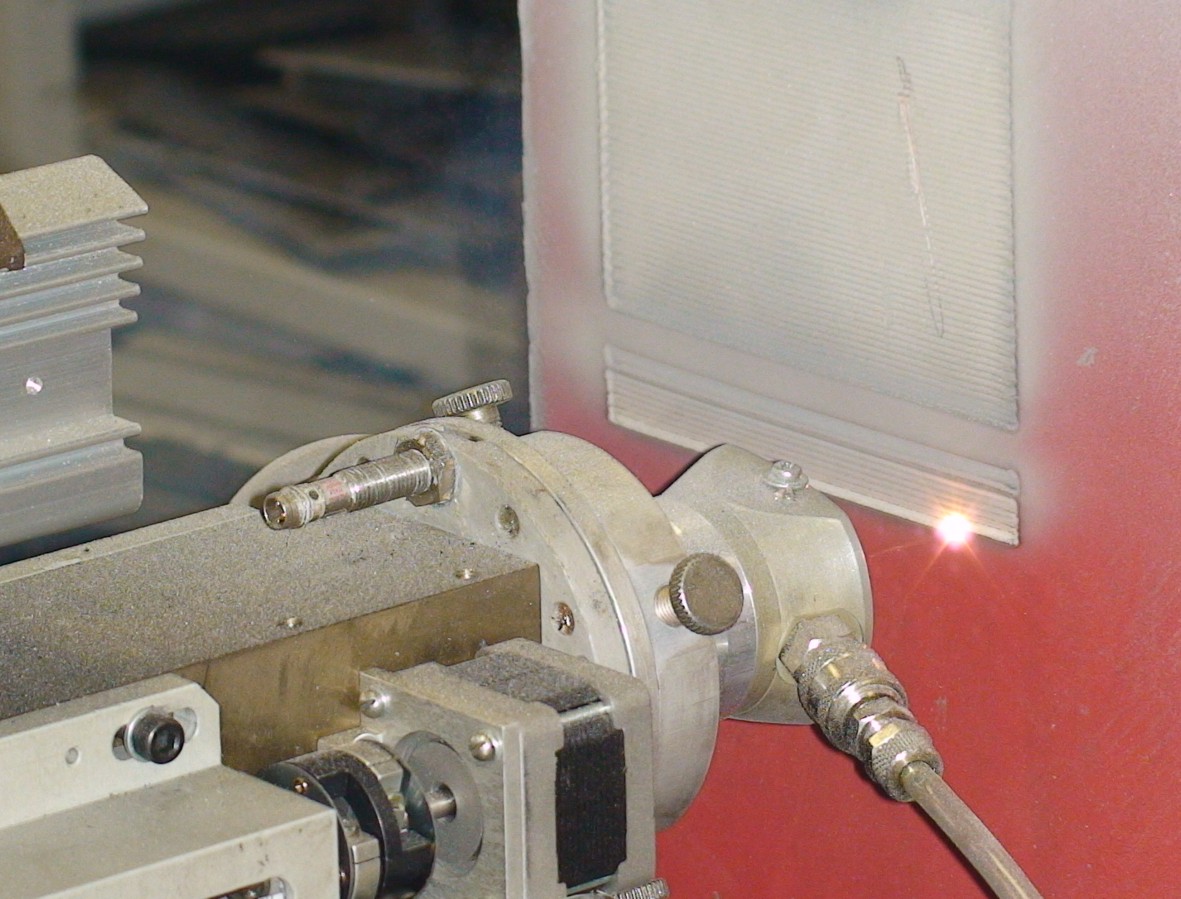

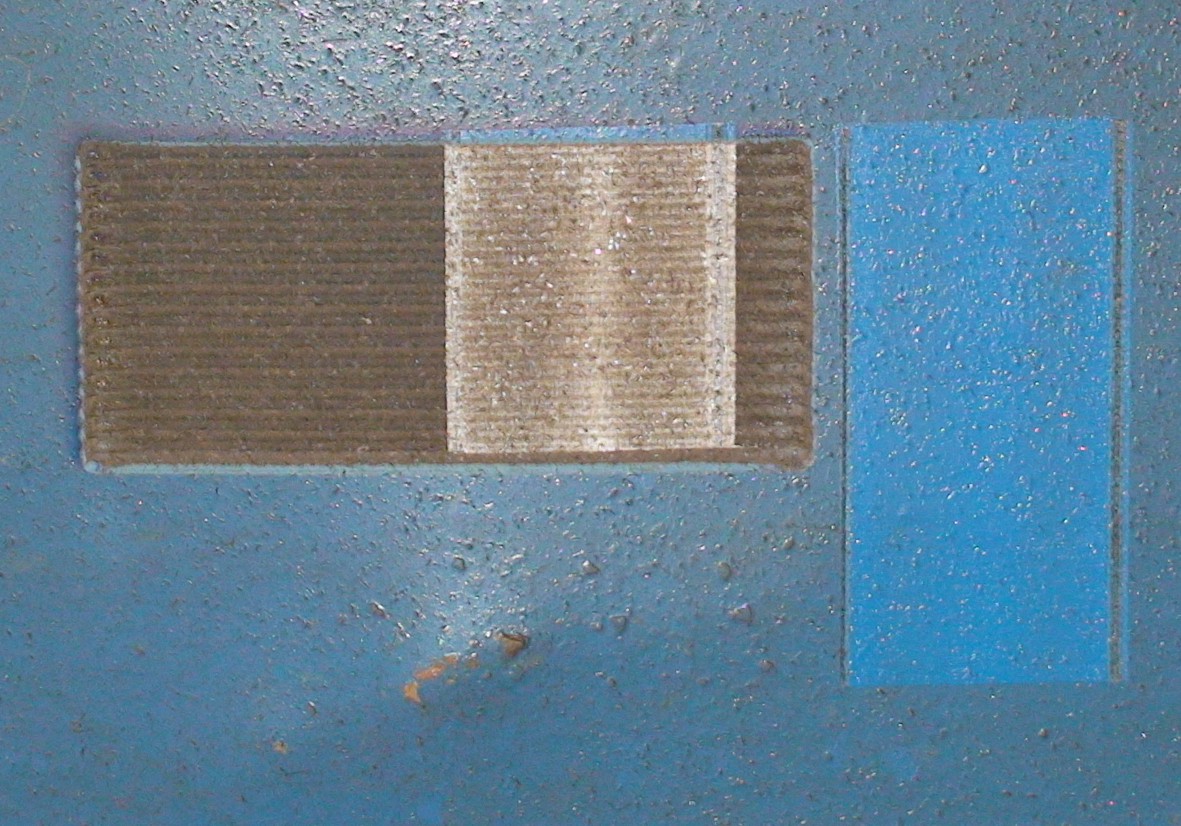

Эффективность лазерной очистки при помощи вариоголовки VF определяется комбинированным воздействием непрерывного лазерного потока и импульсного потока, за счет первого происходит термическая деструктуризация полимерных связей, а второй поток легко удаляет покрытие с нарушенной структурой. Оценочные расчеты, произведенные на основе экспериментально полученных данных, показывают, что при использовании серийных лазеров (неперывный с мощностью около 5 кВт и импульсный с мощностью 100 — 200 Вт) можно обеспечить производительности очистки порядка 20 м²/ч. При этом обнаруживается эффект «пассивации», поверхность после лазерной очистки не деградирует и не ржавеет и пригодна для покраски в течении нескольких недель (против часов при пескоструйной очистке).

Важно отметить еще один положительный эффект — после такого процесса очистки поверхность хорошо активируется, на поверхности металла нет никаких трудноудалимых загрязнений и она имеет мелкоструктурный матовый характер. На такой слой без

Технология может использоваться в следующих отраслях, как в виде стационарного оборудования, так и в виде мобильной очистной системы:

- железнодорожная отрасль, для очистки вагонов и подвижной части, а также путевых конструкций — мосты и другие сооружения;

- машиностроение — для очистки любых металлических изделий перед покраской и сваркой;

- турбиностроители — для очистки поверхности лопаток различного типа от эксплуатационного трудноудаляемого нагара;

- авиастроение и эксплуатация — очистка авиамашин при плановой перекраске.

К основным преимуществам предлагаемой технологии лазерной очистки следует отнести:

- отсутствие абразивов и соответственно исключение абразивного износа обрабатываемых конструкций;

- отсутствие нагрева;

- высокая производительность процесса;

- возможность автоматизации;

- экологическая чистота процесса;

- возможность нанесения краски без дополнительной подготовки поверхности;

- минимальный шум;

- минимальное потребление электроэнергии.